Медно-цинковый базис

Что помогает уральским металлургам наращивать объемы производства и выпускать продукцию высокой чистоты

Российская металлургия – одна из немногих отраслей нашей промышленности, которая, несмотря на все мировые кризисы, который год демонстрирует стабильность и уверенный рост. О том, как чувствуют себя лидеры отрасли накануне ее профессионального праздника – Дня металлурга, который отмечается в этом году 19 июля, – в материале «Профиля».

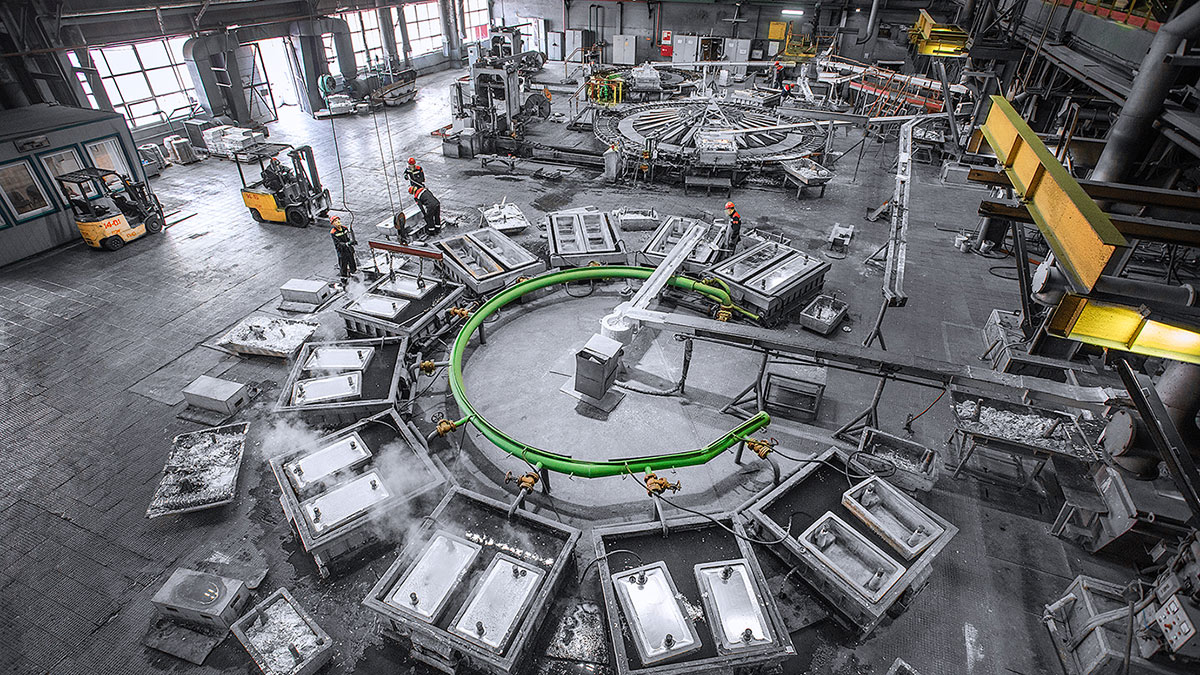

Процесс производства меди на предприятиях УГМК осуществляется по самым передовым технологиям

©Пресс-служба УГМКАО «Уралэлектромедь» – гордость Уральской горно-металлургической компании. На протяжении всей своей деятельности завод производит стратегически важный продукт – катодную медь высочайшего качества: содержание металла в ней составляет 99,99%. Причем в последние годы наметилась явная тенденция к росту объемов производства. Так, в 2018 году «Уралэлектромедь» выпустила 400,6 тыс. тонн медных катодов, в 2019 году достигнут исторический максимум – 413,3 тыс. тонн.

Стоит отметить, что процесс рафинирования меди металлургам из уральского города Верхняя Пышма удалось существенно интенсифицировать еще в 2012-м, а затем в 2018 году – после запуска в эксплуатацию двух очередей цеха электролиза меди, выпускающего медные катоды. По сути, с этого времени на предприятии началась новая эра в производстве катодов. На смену основной технологии пришла безосновная – матричные основы, на которые в процессе электролиза осаждается чистая медь, заменили листами из нержавеющей стали. В цехе применяется оборудование нового поколения, например, на второй очереди используется роботизированная техника.

Наряду с использованием высоких технологий и новейшего оборудования, наличием высококвалифицированных кадров росту объемов производства медных катодов способствуют программы, связанные с качественной переработкой сырья. Речь идет о максимальном извлечении меди и сопутствующих ценных компонентов, а также снижении затрат на производство.

Как поясняют на предприятии, добиться максимальной эффективности переработки сырья можно за счет ряда факторов. Во-первых, это повышение коэффициента использования тока (КИТ), что обеспечивается применением нержавеющих катодов, а также контролем, своевременным обнаружением и устранением замыканий между электродами. Чем выше КИТ, тем эффективнее протекает процесс осаждения чистой меди на катоде.

Во-вторых, повышение извлечения меди в готовый продукт, что приводит к снижению отходов и полуфабрикатов, в частности, уменьшается выход в анодные остатки. Снижение массы анодных остатков также достигается путем повышения качества отливки самих анодов и их равномерным растворением в электролизной ванне. Как показала практика, масса каждого анода, загружаемого в ванну, не должна превышать допустимых пределов – 392±5 кг.

Как результат коэффициент использования тока удалось увеличить на 2,5%; выход в анодные остатки снижен на 2,3%; выход в готовую продукцию увеличен на 2,5%; производительность труда за счет комплексной механизации и автоматизации выросла более чем в 2 раза.

Продукция высокой чистоты

Особое направление на предприятии связано с выпуском редкоземельных элементов, например, селена и теллура. В природе они встречаются в незначительном количестве. Зато их сравнительно много в медеэлектролитном шламе, образующемся в процессе рафинирования меди: доля селена составляет 6–12%, теллура – 4–5%. Шламовый цех на заводе был запущен еще в 1934 году, поэтому с халькогенами здесь работают давно и довольно успешно. Сейчас их извлекают по специальным технологиям в химико-металлургическом цехе предприятия (ХМЦ). Тенденция последнего времени – получение продуктов высокой чистоты и высокой степени готовности.

Так, в ассортименте продукции недавно появился высокочистый теллур с содержанием основного вещества более 99,999%, кроме того, в лабораторных условиях наработаны партии селена такой же чистоты. Специально для получения теллура в ХМЦ реконструировали существующий участок. В ходе реконструкции технологическая схема принципиально не изменилась. Исходным сырьем служит медеэлектролитный шлам. В процессе его переработки получают два теллуросодержащих продукта, из которых извлекают теллур и доводят до необходимого качества. Процесс производства многостадийный – от получения водного раствора до порошка, который на финише подвергается рафинировочной плавке и вакуумной дистилляции, что необходимо для получения различных марок теллура чистотой от 99,95 до 99,999%.

Мировой объем рынка теллура составляет порядка 400 тонн в год, на долю АО «Уралэлектромедь» приходится порядка 10,3%! При этом показатели постоянно растут: в планах 2020 года произвести 55 тонн теллура, в том числе 2 тонны высокочистого.

Как отмечает главный инженер АО «Уралэлектромедь» Алексей Королев, методы работы с редкими элементами постоянно развиваются. Результатом этого процесса, как правило, становится очередной вид продукции. Так, в АО «Уралэлектромедь» разработали технологию получения селенита натрия (Na2SeO3). Это соединение широко применяется в аграрной отрасли как добавка-витамин для животных кормов, в фармацевтике в качестве компонента к лекарствам, а также в стекольной и керамической промышленности. В настоящее время на предприятии прорабатывается вопрос организации опытного участка производительностью до 10 тонн в год.

Среди воплощенных проектов – выпуск марочной сурьмы Су-1 и Су-2. Он также продиктован необходимостью комплексной переработки сырья и вторичных продуктов производства.

Цинковое изобилие

Еще одно предприятие, входящее в УГМК, – Челябинский цинковый завод завершил 2019 год рекордными результатами – на нем было произведено 207 014 тонн цинка марки Special High Grade и сплавов на его основе. А ведь когда-то 200 тысяч тонн казались недостижимой мечтой.

Челябинский цинковый завод

Пресс-служба УГМК«В 2018 году благодаря поддержке акционеров УГМК на заводе была завершена масштабная пятилетняя программа реконструкции производства стоимостью 3,5 млрд рублей. А в прошлом году мы приступили к реализации программы повышения операционной эффективности предприятия, – отмечает директор ЧЦЗ Павел Избрехт. – В результате мы не только перевыполнили план по выпуску товарной продукции и получили дополнительную прибыль, но и сделали первые шаги к перестройке отношения к своей работе всех сотрудников предприятия».

Согласно данным Центра по развитию цинка, ежегодное потребление цинка в России составляет порядка 156 тысяч тонн. Тремя основными потребителями цинка Челябинского цинкового завода являются Магнитогорский металлургический комбинат, «Северсталь» и НЛМК.

Помимо цинка Челябинский цинковый завод производит и такой редкий металл, как индий. Разработка и промышленная реализация практически значимой технологии производства металлического индия высокой чистоты – квалификации Ин0000 (99,9999%) – позволили ЧЦЗ войти в пятерку финалистов Национальной промышленной премии «Индустрия-2019». Индий применяется в оборонной отрасли и просто необходим в производстве различных высокотехнологичных современных устройств и жидкокристаллических экранов.

В рамках диверсификации производства ЧЦЗ приступил к производству сплава ПОИн-52. Он содержит в своем составе 52% индия и 48% олова. ПОИн применяется для пайки различных деталей с повышенной чувствительностью к высокой температуре. Им можно спаять дорогостоящую полупроводниковую технику и различные электронные и ювелирные изделия, чувствительные к перегреву в процессе пайки.

«Главное преимущество данного сплава – это его низкая температура плавления (121°С), а также возможность полностью заполнять и герметизировать мельчайшие поры и пустоты изделий, – отмечает начальник инженерного центра ЧЦЗ Вадим Несмелов. – Эти свойства позволяют припою качественно соединять тонкие изделия, боящиеся повышенной температуры, например, медные».

Своеобразного рекорда удалось достичь заводу в марте этого года – впервые за все время было произведено свыше 20 тысяч тонн катодного цинка за месяц. А уже в июне 2020 года была выпущена юбилейная, 9-миллионная тонна цинка. Если весь произведенный за 85 лет цинк погрузить в железнодорожные вагоны, то получится состав из 134 000 вагонов протяженностью 1900 километров – это больше, чем расстояние от Челябинска до Москвы.

Сегодня Челябинский цинковый завод – единственный в России производитель высококачественного цинка, экологически ответственное предприятие, флагман региональной промышленности.

Подписывайтесь на PROFILE.RU в Яндекс.Новости или в Яндекс.Дзен. Все важные новости — в telegram-канале «Профиль».